Une innovation majeure pourrait bientôt transformer l’intégration des composants électroniques dans l’automobile, grâce à un nouveau brevet déposé par Tesla, intitulé « Printed Circuit Glass » (Verre à circuit imprimé). Ce brevet, publié sous le numéro CN 121043817 A par l’Administration nationale de la propriété intellectuelle de Chine, propose une alternative révolutionnaire pour l’intégration de circuits dans les pare-brises des véhicules, en particulier pour le soutien des capacités avancées telles que la conduite entièrement autonome (FSD).

Intégration des circuits imprimés sur verre

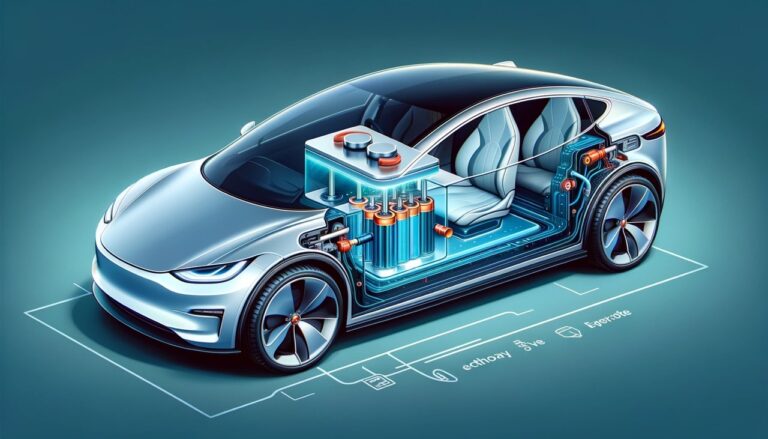

L’une des avancées clés de cette technologie réside dans la suppression des fils physiques encombrants. En remplaçant ces fils par des circuits conducteurs imprimés directement sur le verre, Tesla offre une solution qui libère de l’espace physique pour accueillir des capteurs plus puissants, sans obstructions visuelles, et permet d’intégrer des éléments chauffants invisibles devant les caméras. Cela empêche le « borgne » du véhicule causé par le brouillard ou le givre, garantissant ainsi que les caméras avant restent fonctionnelles en toutes circonstances.

Une composition spécialisée pour une application unique

Le processus de fabrication commence par la préparation minutieuse d’une pâte conductrice spécialisée, conçue pour l’impression à l’écran et la cuisson à haute température. Cette pâte se compose principalement d’un composite à base d’argent, d’un frit de céramique inorganique, et d’un médium liquide. Le composite argenté sert d’élément conducteur principal, tout en s’assurant une adhérence grâce au frit de céramique qui se mélange et s’adapte aux bordures noires des pare-brises.

Optimisation et efficacité électrique

Les traces conductrices imprimées sur le verre offrent une efficacité électrique supérieure par rapport aux éléments chauffants traditionnels. Conçues pour maintenir une résistivité linéaire basse (entre 0,05 et 3 ohms/mètre), ces traces assurent une transmission efficace de l’énergie aux ordinateurs ADAS et aux caméras, évitant les dégradations dues à une surchauffe. En outre, l’épaisseur de ces traces (de 3 à 10 millimètres) garantit une livraison stable d’énergie, indispensable pour les puissants processeurs et capteurs optiques nécessaires à la conduite autonome.

Sécurité et robustesse

Pour prévenir les interférences ou les courts-circuits, un espace de séparation d’au moins 5 millimètres est maintenu entre les traces. Cela assure la sécurité et l’intégrité du signal nécessaire au fonctionnement ininterrompu de la FSD. La durabilité de ce « verre à circuit imprimé » a été validée par des tests environnementaux rigoureux, garantissant sa résilience face à des variations extrêmes de température (-40°C à +108°C) et d’humidité (0% à 100%).

Applications futures

Bien que l’application actuelle de cette technologie se concentre sur le pare-brise avant, sa versatilité permet son adoption pour d’autres parties du véhicule, comme les vitres arrière ou même les panneaux plastiques utilisés pour les chauffages de radar, assurant ainsi la visibilité de ces capteurs même par mauvais temps.

Finalement, l’intégration de cette innovation pourrait marquer le début d’une nouvelle ère pour l’électronique automobile, ouvrant la voie à une conduite toujours plus autonome et sûre. La capacité d’ajouter sans effort des fonctionnalités comme des lampes stop montées en centre ou des capteurs ultrasoniques, sans complexité de câblage, représente un pas important vers des véhicules de plus en plus intégrés et robustes.