Dans le monde de l’électronique de puissance, la miniaturisation a toujours été le Saint Graal, souvent au prix de la performance ou de la fiabilité. Mais Tesla, avec ses récentes innovations, semble avoir trouvé la formule magique pour briser ce compromis. Deux brevets, l’Integrated Transformer (WO2024167845) et le Flux Shaping (WO2024167847), lèvent le voile sur une prouesse d’ingénierie qui pourrait bien redéfinir la conception des systèmes d’alimentation électrique, et notamment les chargeurs ultra-fins.

Le Défi Immuable : Quand la Miniaturisation Rime avec Surchauffe

Pour comprendre la portée de l’innovation de Tesla, il faut d’abord saisir le problème fondamental. Les dispositifs électroniques modernes convertissent l’électricité à l’aide de « vannes numériques » (transistors). Plus la commutation est rapide – ce qui est essentiel pour la haute efficacité que Tesla recherche – plus on se heurte à un phénomène redoutable : l’Effet de Proximité.

Imaginez une foule paniquée tentant de passer par une seule porte. Les courants électriques se poussent littéralement vers les bords du fil, générant une quantité massive de chaleur résiduelle. C’est ce qu’on appelle la Résistance CA : le fil s’encrasse, s’oppose au flux d’électricité et, dans des conditions extrêmes, ferait fondre n’importe quel composant standard en quelques secondes. Réduire la taille d’un composant de puissance dans ce contexte, c’est généralement le vouer à l’incendie.

La Révolution 48V de Tesla : Le Corps et le Muscle de l’Innovation

Les brevets de Tesla ne sont pas des innovations isolées ; ils sont les piliers d’une stratégie plus vaste : la révolution 48V. Ce passage à un système de tension plus élevée permet d’utiliser des fils plus minces et moins de cuivre pour alimenter tous les systèmes de la voiture, réduisant ainsi le poids et les coûts. Les deux brevets fonctionnent en synergie, formant le « Corps » et le « Muscle » de cette transformation.

1. L’Integrated Transformer (WO2024167845) : Le « Corps » Plat et Puissant

Ce brevet est une véritable leçon de gain de place. Il fusionne un transformateur (qui change la « pression » de la tension) et un inducteur (qui agit comme un amortisseur pour lisser le flux) en une seule dalle plate.

La magie opère grâce aux PCB Windings : des bobines de cuivre plates imprimées directement sur le circuit imprimé, comme de l’encre. Cette technique permet à Tesla de transformer les « gratte-ciel » des composants électroniques traditionnels en un facteur de forme « boîte à pizza ». Résultat : des systèmes haute puissance qui s’intègrent dans des espaces incroyablement réduits, inaccessibles aux solutions concurrentes.

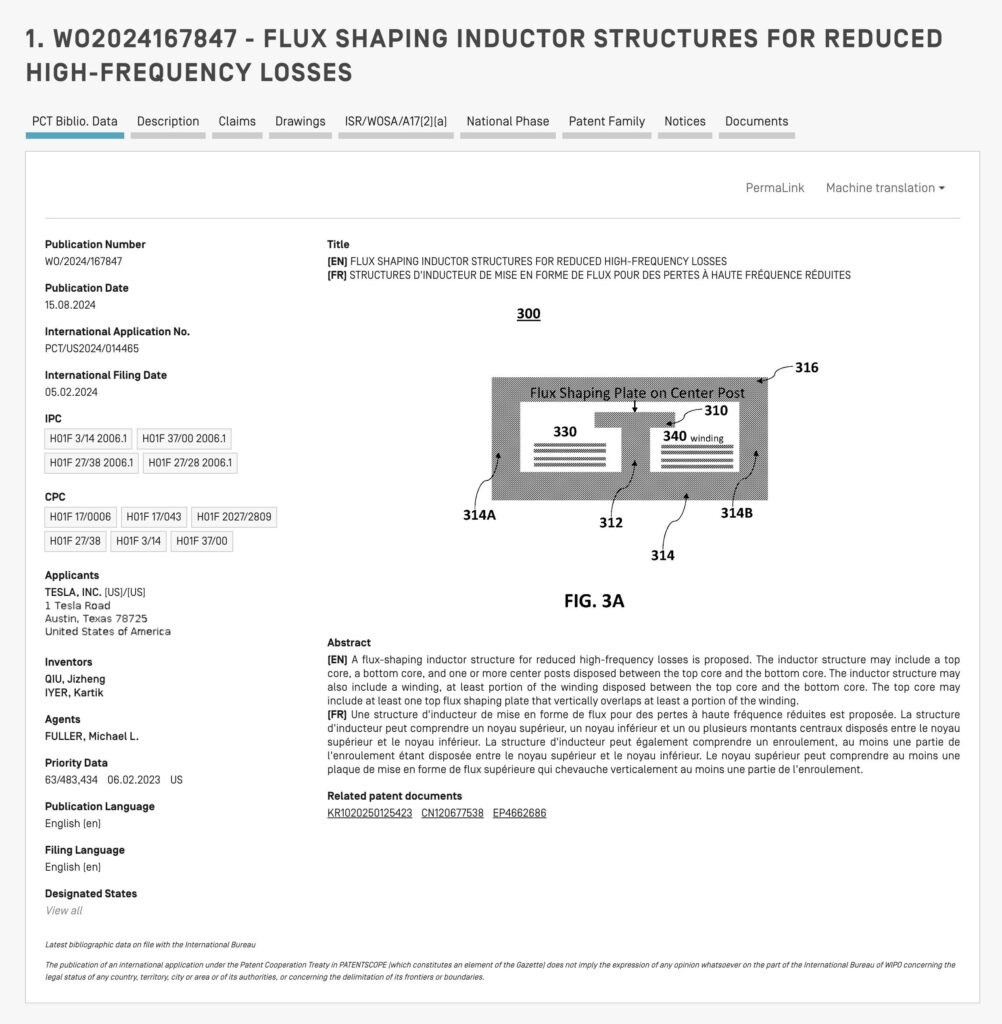

2. Le Flux Shaping (WO2024167847) : Le « Muscle » Qui Maîtrise l’Énergie

Le défi est que la miniaturisation des aimants de puissance engendre un problème de survie : les champs magnétiques deviennent chaotiques et « fuient » de leurs noyaux. C’est là qu’intervient le Flux Shaping, tel le muscle qui contrôle la force.

Cette innovation utilise des « cônes de circulation » ou des plaques magnétiques pour guider physiquement cette énergie parasite. Sans ce contrôle, les champs intenses généreraient des courants de Foucault – de minuscules tourbillons d’électricité inutiles qui tournent à l’intérieur du métal. Imaginez-les comme la friction dans une machine : ils ne produisent que de la chaleur, une chaleur qui ferait frire le circuit imprimé dès qu’une puissance réelle y serait appliquée.

Le Secret Commun : La Stratégie du « Distributed Gap »

Les deux conceptions résolvent ce problème thermique grâce à une stratégie secrète : le Distributed Gap. Dans cette configuration, un poste central partagé permet à l’enroulement primaire de jouer un « double rôle » de transformateur et d’inducteur. Cela crée un champ de frange massif, une pulvérisation d’énergie magnétique qui s’échappe comme de l’eau d’un tuyau percé.

Le Flux Shaping agit comme le « patch » pour ce tuyau. En insérant des plaques magnétiques dans l’entrefer, Tesla guide l’énergie parallèlement aux fils, empêchant l’effet de proximité de transformer le chargeur en un radiateur accidentel. Cela maximise la Densité de Flux, ce qui signifie plus de « punch magnétique » dans une boîte plus petite et plus froide.

Une Révolution Manufacturière pour le Processus « Unboxed »

Ces avancées ne sont pas seulement de la physique théorique ; elles sont une révolution manufacturière taillée pour le processus « Unboxed » de Tesla. Leur assemblage modulaire exige des blocs que les robots peuvent choisir et placer sans aucune intervention humaine. Les transformateurs traditionnels sont un cauchemar pour les robots en raison de leurs fils délicats et de leurs formes irrégulières. Cette combinaison planaire transforme les pièces lourdes en blocs plats et rectangulaires. En fait, Tesla ne se contente pas de construire des chargeurs ; ils les « impriment ».

Cette symbiose est déjà à l’œuvre dans le module PCS2 du Cybertruck. Ce module gère tout, de la charge AC-DC à la conversion 48V, dans un seul boîtier de seulement 55 mm d’épaisseur. Grâce à ces « garde-fous » magnétiques, Tesla a atteint un rapport puissance/kilogramme nettement supérieur à celui de ses rivaux. L’énergie reste confinée dans le noyau, garantissant qu’elle alimente la batterie plutôt que d’être perdue sous forme de chaleur.

Le Mot de la Fin : L’Implication pour l’Avenir

Le message est clair : vous ne pouvez pas avoir le corps sans le muscle. Ces deux brevets sont la raison pour laquelle Tesla peut faire passer une puissance colossale à travers une « boîte à pizza » sans sourciller. Cette approche intégrée et optimisée non seulement maximise l’efficacité et la compacité, mais ouvre également la voie à une nouvelle ère de fabrication automatisée et de performances inégalées dans l’électronique de puissance. Les concurrents devront revoir leurs copies s’ils veulent suivre le rythme.