Tesla a marqué une nouvelle étape dans la course à la durabilité dans l’industrie du lithium en déposant un brevet pour une méthode révolutionnaire de production de soude à son usine de raffinage de lithium au Texas. Cette innovation, connue sous le nom de procédé « sans acide », promet de transformer les émissions en réactifs critiques, diminuant significativement les coûts de production de près de 30% tout en remplaçant les déchets dangereux par des sous-produits utiles pour la construction.

Raffinage de lithium : un cercle vertueux

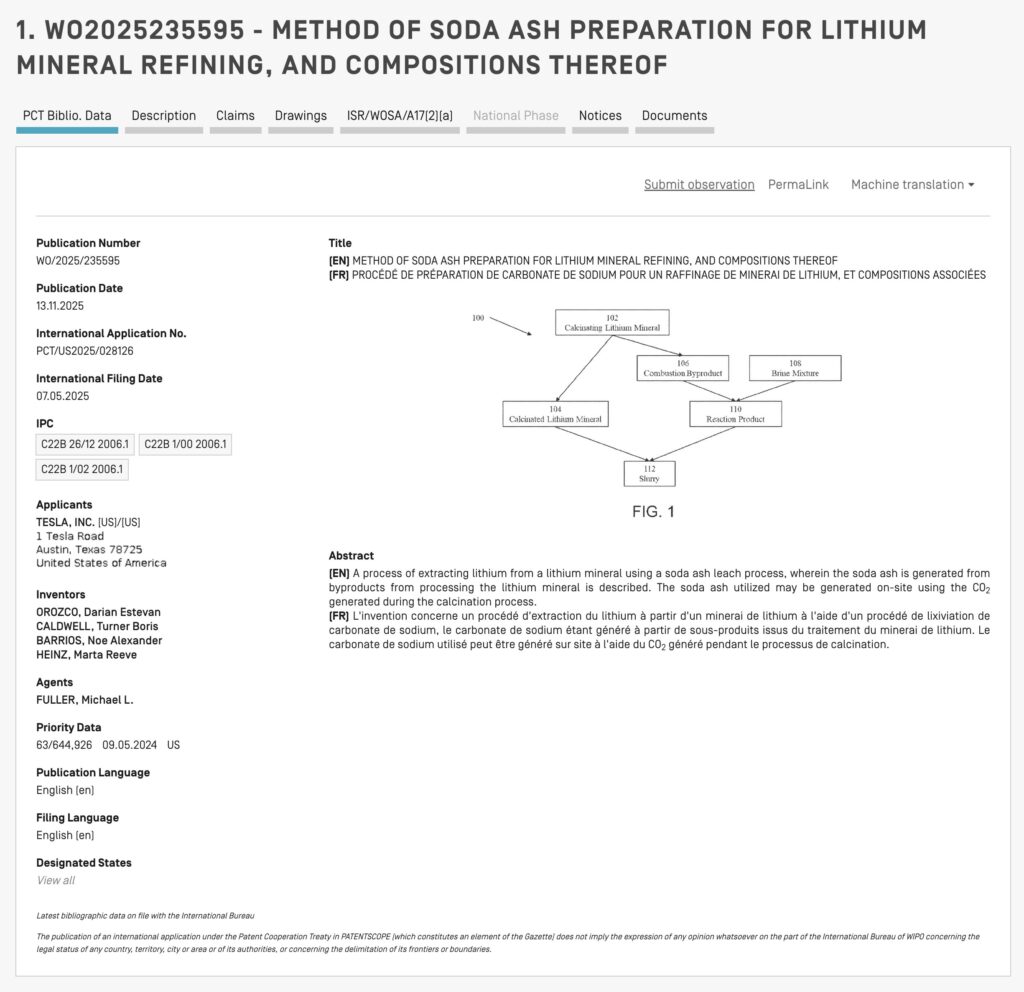

Le brevet, intitulé MÉTHODE DE PRÉPARATION DE LA SOUDE POUR LE RAFFINAGE MINÉRAL DE LITHIUM ET SES COMPOSITIONS, introduit un système de raffinage en boucle fermée. Ce système extrait le lithium des minéraux comme le spodumène en générant la soude requise sur place. Cela remédie aux importants goulots d’étranglement logistiques et coûts associés au transport d’énormes quantités de soude vers les sites de raffinage.

Utilisation innovante des émissions de CO2

Au cœur de cette technologie se trouve l’utilisation des émissions de CO2 issues de la calcination à haute température des minéraux de lithium. Plutôt que de relâcher ce gaz à effet de serre, le procédé l’utilise pour produire de la soude, transformant ainsi un déchet en réactif principal. Cette avancée permet à Tesla de capter le CO2 généré par la combustion du gaz naturel lors du chauffage des fours de calcination et de l’utiliser pour réduire l’empreinte carbone de l’installation.

Cycle durable et réduction des coûts

Le processus ingénieux commence par la calcination du minerai de lithium avec une source de combustion carbonée, aboutissant à un minéral calciné et un sous-produit riche en CO2. Ce CO2 capturé réagit avec un mélange de saumure composé d’eau, de chlorure de sodium (NaCl) et d’ammoniac (NH3), produisant du chlorure d’ammonium (NH4Cl) et du bicarbonate de sodium (NaHCO3) solide. Un cycle de recyclage est mis en place où le chlorure d’ammonium est traité pour récupérer de l’ammoniac destiné à réutiliser dans la saumure, tandis que le bicarbonate de sodium est chauffé pour se décomposer en soude finale et CO2 régénéré.

Ces réactions successives créent une boucle autosuffisante où le rendement en soude couvre les nécessités de consommation du procédé. La soude générée est ensuite employée pour le lixiviage liquide sans besoin de séchage complet, éliminant ainsi des étapes énergivores et coûteuses dans la production.

Vers une intégration verticale et durable

Cette technologie ambitionne d’être intégrée directement aux installations de raffinage de lithium de Tesla, poursuivant des objectifs d’intégration verticale et de durabilité. En produisant de la soude sur site, Tesla s’affranchit des dépendances à la chaîne d’approvisionnement du marché commercial volatil de la soude, supprimant les limitations logistiques lourdes liées au transport de produits chimiques en vrac. Cette innovation souligne une stratégie délibérée vers une production plus propre et plus efficace, tout en abaissant les coûts opérationnels du raffinerie grâce à une réduction significative de la consommation d’énergie et des déchets.

En conclusion, l’avancée de Tesla dans le domaine du raffinage du lithium avec sa méthode « sans acide » pourrait bien être un tournant décisif non seulement pour l’entreprise elle-même, mais aussi pour l’industrie des batteries et des véhicules électriques dans son ensemble.