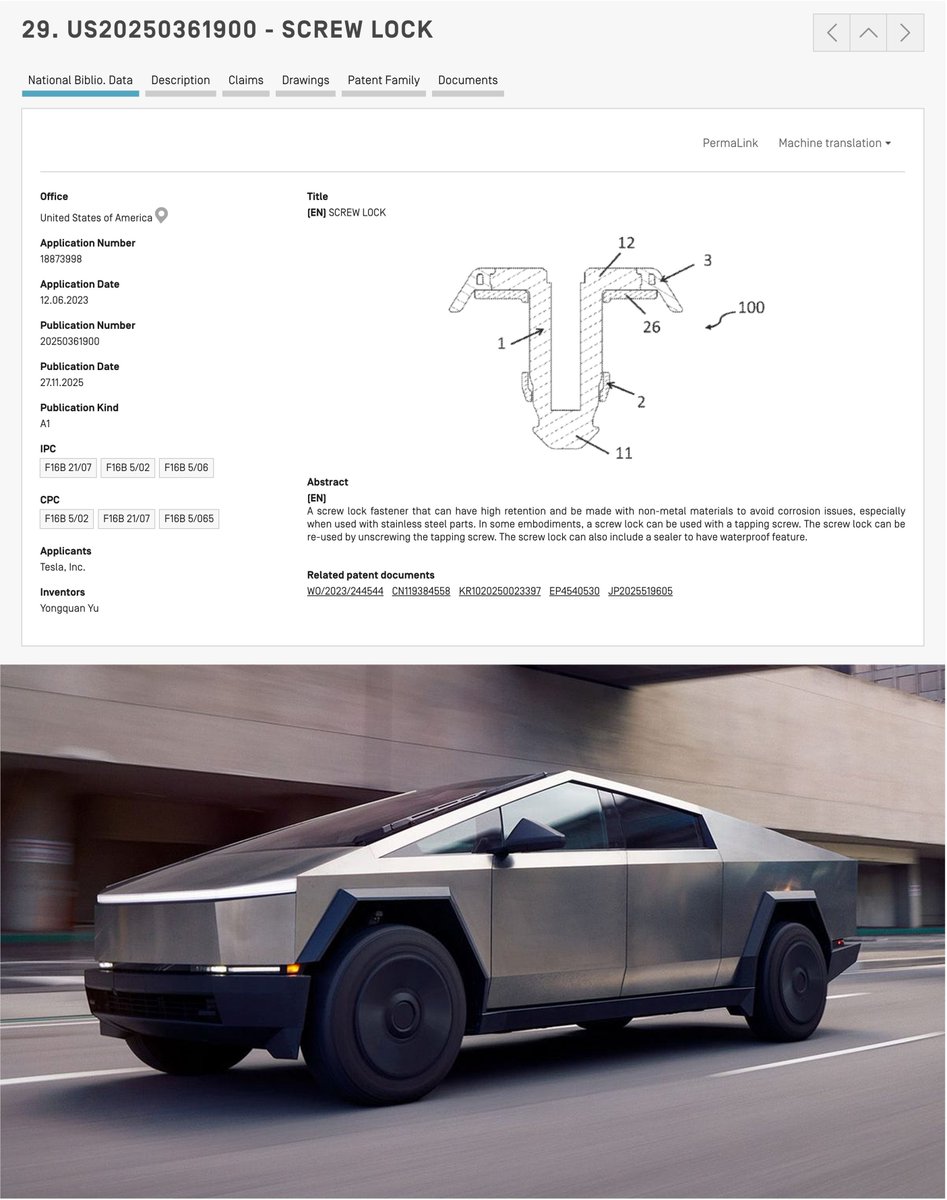

Tesla a, une fois de plus, bousculé les normes de l’industrie automobile avec l’annonce de sa nouvelle fixation révolutionnaire, spécifiquement conçue pour le Cybertruck. Cet engin futuriste, reconnu pour sa carrosserie en acier inoxydable, posait un vrai défi technique aux ingénieurs de Tesla : comment assembler sans provoquer de rouille galvanique ? Grâce au brevet US20250361900A1 rendu public récemment, l’énigme est résolue.

Le défi de la corrosion galvanique

Historiquement, l’industrie automobile a toujours privilégié les fixations en acier pour leur robustesse. Cependant, face à l’acier inoxydable du Cybertruck, ces composants standard échouaient, victimes d’une corrosion sévère accentuée par le sel des routes, l’humidité et la chaleur. Les fixations en acier ressortiraient vulnérables en moins de quelques semaines d’exposition.

La solution innovante : un verrouillage sans métal

La réponse de Tesla fut de tourner le dos au métal. L’entreprise a conçu un système à trois parties entièrement fabriqué de matériaux non métalliques : un verrou central rotatif, un boîtier protecteur et un joint étanche flexible. Ce dispositif ingénieux ne repose plus sur la friction des filetages métalliques mais sur un levier mécanique, où la rotation du verrou interne pousse des blocs rigides contre les panneaux du véhicule, offrant une prise aussi ferme que le métal mais sans réactivité chimique.

Des matériaux avant-gardistes : les composites polymériques

Pour remplacer l’acier tout en garantissant la sécurité, Tesla a choisi le polyamide renforcé de fibres de verre – notamment le PA6-GF30. Ce matériau permet de créer des fixations plastiques dotées de la rigidité structurelle nécessaire pour maintenir des panneaux lourds. À l’extérieur, le boîtier utilise du PA66, un plastique légèrement plus souple qui simplifie l’installation sur la ligne de production sans nécessiter d’outils spécialisés.

Une architecture intelligente et efficace

L’assemblage est un véritable chef-d’œuvre d’efficacité. Les fixations sont déjà installées sur les panneaux par les fournisseurs, simplifiant l’assemblage final. La phase de pré-montage élimine la nécessité de manipuler clips et écrous individuels, réduisant considérablement le temps de cycle sur la chaîne principale.

Performances et durabilité

Niveau performance, ces fixations fournissent une force de rétention impressionnante comprise entre 1000N et 2000N. Elles résistent à la fois aux vents violents et aux vibrations routières constantes. De plus, l’assemblage intègre un joint étanche qui garantit que l’eau de pluie ou de lavage n’atteigne pas l’intérieur de l’habitacle.

Un pas vers la sustainabilité

L’une des avancées majeures de ce système est sa réversibilité. Lorsqu’un panneau doit être retiré, il suffit de tourner la vis dans le sens opposé, libérant les blocs d’ancrage. La fixation peut ensuite être réutilisée, réduisant considérablement les déchets plastiques et les coûts de maintenance.

En conclusion, ce brevet n’est pas seulement une amélioration technique, c’est une transformation stratégique pour l’avenir de Tesla. Non seulement il traite le problème de la corrosion galvanique, mais il ouvre aussi la voie à un processus de fabrication dérivé pour les futurs modèles abordables et totalement autonomes de Tesla. Un avancement qui promet de protéger les marges de Tesla tout en préservant une qualité supérieure.