L’univers de l’automobile retient son souffle alors que Tesla dévoile la recette secrète de sa dernière innovation. Publié dans le brevet international WO 2025/259916 A1, ce document décrypté le 18 décembre 2025 offre un aperçu des secrets techniques de Tesla. Il révèle comment l’entreprise a réussi à transformer des déchets métalliques recyclés en composants structurels performants, posant ainsi les fondements d’une industrie automobile plus durable, sécurisée, et économiquement viable.

Le défi des impuretés métalliques

Traditionnellement, l’industrie automobile se repose sur le recours à l’aluminium vierge de haute pureté pour le moulage des pièces structurelles telles que les châssis et les barres de protection. L’utilisation de métal recyclé était jusqu’ici proscrite à cause des impuretés telles que le fer, le cuivre et le zinc, qui rendent le métal cassant et impropre à des composants critiques pour la sécurité.

Tesla et l’art du recyclage des métaux « sales »

Tesla révolutionne la donne en assumant l’utilisation des déchets métalliques « sales ». Le brevet valide l’emploi de variétés de ferraille « post-consommation », comme les fragmentations d’automobiles (« twitch »), les vieilles tôles d’alliage (« taint/tabor ») et même les radiateurs usagés. Par exemple, Tesla a réussi à produire un alliage performant avec 30% de vieilles jantes en alliage, 30% de « twitch » poli, et 15% de radiateurs.

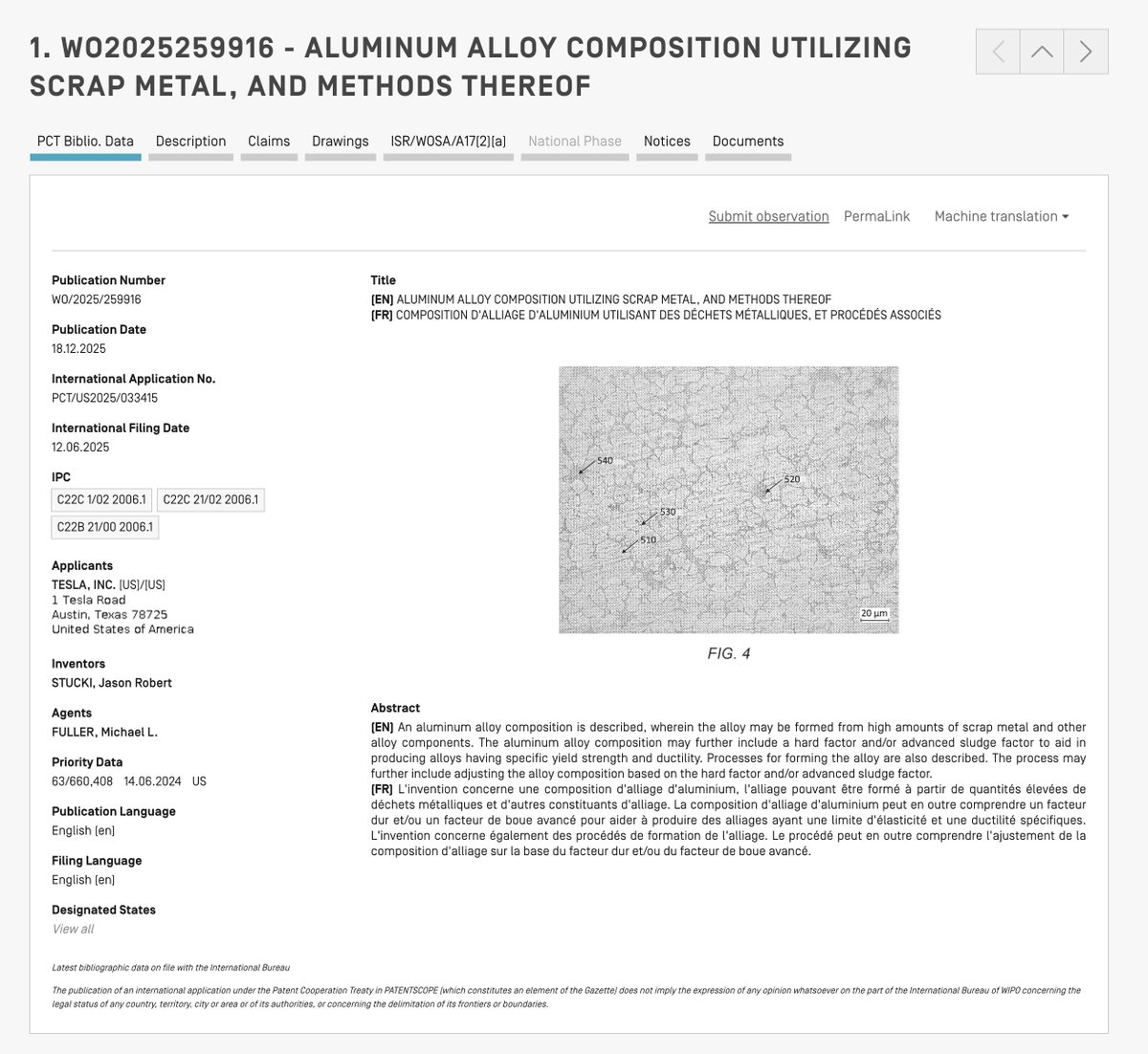

Science des matériaux : Un acte d’équilibre complexe

Au cœur de cette innovation se trouve une équation chimique sophistiquée. Plutôt que de purifier les ferrailles à grands frais, Tesla ajoute des additifs spécifiques de performances tels que le manganèse, le magnésium, le vanadium, le strontium et le silicium. Deux métriques propriétaires, le Hard Factor et le Advanced Sludge Factor, aident à régler finement cette recette, neutralisant ainsi les « éléments sales » présents dans la ferraille.

Des performances rivalisant avec l’aluminium vierge

Le brevet liste des objectifs mécaniques spécifiques qui permettent à ce matériau recyclé de rivaliser avec les alliages vierges. La nouvelle composition atteint une résistance à la rupture entre 110 et 190 MPa, tout en maintenant un angle de flexion de 15 à 32 degrés, garantissant une sécurité optimale en cas d’impact.

Gigacasting : La puissance de la coulée sous pression

L’alliage obtenu est optimisé pour le High-Pressure Die Casting (HPDC), la méthode utilisée par Tesla pour couler les énormes corps de véhicule en une seule pièce. Cette innovation assure que le métal s’écoule à travers de longs moules sans se solidifier prématurément, ce qui est crucial pour les « Gigacasting » du Modèle Y et du Cybertruck.

Éliminer le traitement thermique

La nouvelle composition atteint sa résistance maximale dès l’état « as-cast », éliminant ainsi le besoin de traitement thermique post-coulage, souvent coûteux et générateur de distorsions.

Vers une autonomie totale de la chaîne d’approvisionnement

En validant l’utilisation de débris spécifiques, Tesla se libère de la volatilité matérielle globale. Elle devient son propre fournisseur en matières premières, créant un écosystème de fabrication en boucle fermée, plus économique et résistant que ses concurrents.

Des structures de sécurité intégrées

Les métriques de ductilité de cet alliage permettent l’intégration directe de systèmes de sécurité, comme les zones de déformation absorbant l’énergie, éliminant ainsi le besoin de rails de protection soudés individuellement.

En conclusion, cette innovation marque un tournant crucial pour Tesla, prouvant leur engagement vers une fabrication durable et innovante. Cela pourrait bien redéfinir les standards de l’industrie automobile pour les décennies à venir.